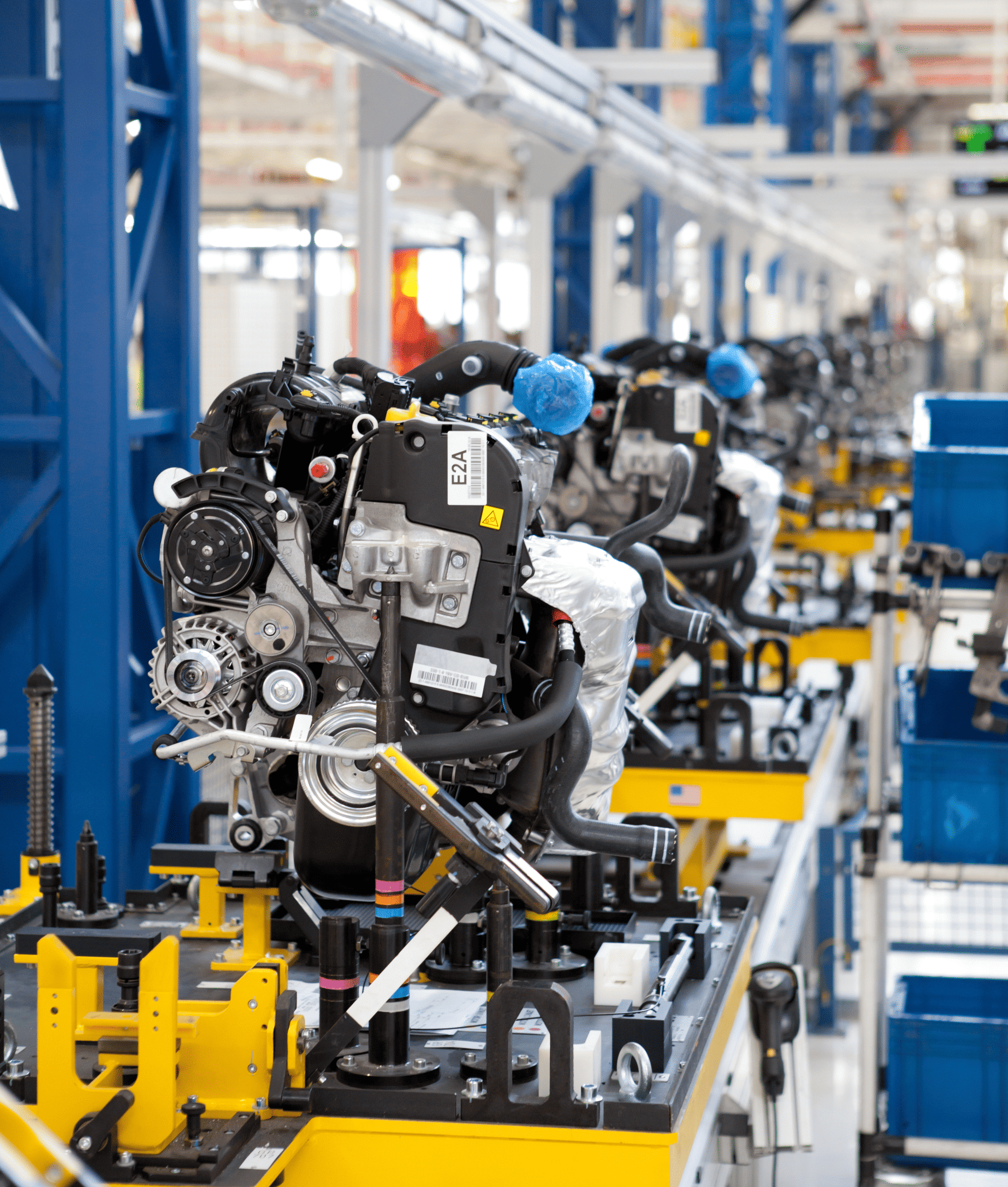

3D-Inlinecomputertomographie in der Automobilindustrie

Ein gängiges Problem in der Automobilindustrie ist die zerstörungsfreie Prüfung von Gusskomponenten, die im Fertigungstakt begutachtet werden müssen. Unser konkretes Beispiel fokussiert daher auf die 3D-Inline-Computertomographie an großen gegossenen Aluminiumbauteilen (z.B. Gehäuse für E-Maschinen), die im Fertigungstakt mit vollautomatischer Auswertung und Klassifikation nach Fehlerklassen in der Gießerei in Landshut bei BMW ausgewertet werden. Zu den Analyseaufgaben zählen neben der Detektion von Poren auch eine Klassifikation nach Pseudo, Lunker, Einschluss, sowie weiterer Kriterien. Darüber hinaus ist eine Vermessung von inneren Strukturen bzw. von Restwandstärken an definierten Positionen interessant. Die großen Herausforderungen dieser Problemstellung sind einerseits Artefakte im generierten CT-Volumen auf Grund von hohen Durchstrahlungslängen bei geringer Messzeit und hoher Röntgenenergie sowie andererseits unterschiedliche Derivate (Bauteilgrößen), die über dieselbe Anlage geprüft werden müssen.

Motivation:

Für den Endanwender liegt die Motivation in dieser Inlineprüfung darin begründet, dass Ausschuss signifikant reduziert werden kann. Durch die genaue Klassifikation der Fehler können somit fundierte Entscheidungen getroffen werde, ob Nacharbeit möglich ist oder nicht. Bisher ist kein Verfahren bekannt, womit entsprechende innere Strukturen in der Fertigung in 3D und zu 100 % kontrolliert werden können.

Lösung:

Als Lösung wurde unter anderem das Konzept der HeiDetect FX Inline-CT mit 450 kV Quelle und zwei Detektoren realisiert. Besonderer Fokus in der Implementierung dieses Konzepts wurde auf die Reduktion der Nebenzeiten gesetzt, um möglichst viel Zeit für die eigentliche Bildaufnahme zu bekommen. Die Defektauswertung erfolgt über klassische Bildverarbeitung mit Algorithmik des Fraunhofer IIS/EZRT. Auch die Klassifikation übernimmt ein KI-Ansatz von Fraunhofer IIS/EZRT.