Inline-Überwachung beim WAAM 3D-Druck komplexer Metallteile

Durchgeführt im Rahmen des Projekts VALIDAD (Validierung

additiver Fertigungstechniken für die Anwendung in

der Metallverarbeitung).

Förderträger: BayVFP Förderlinie Digitalisierung / FuE–

Programm „Informationstechnik und Kommunikationstechnik“

des Freistaates Bayern IUK-1905-0013

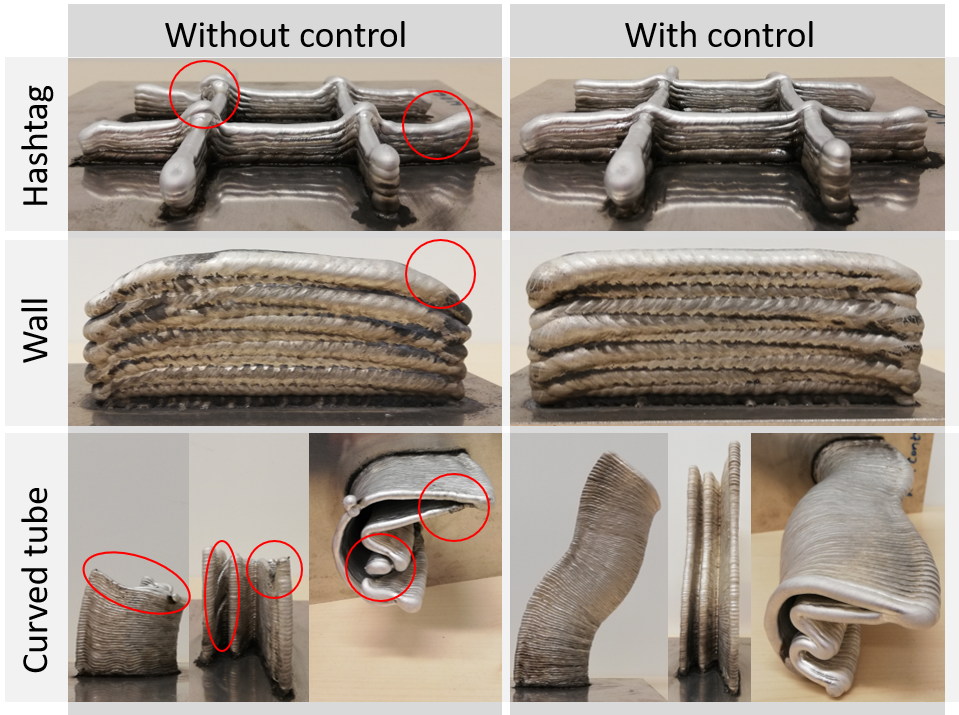

WAAM (Wire Arc Additive Manufacturing) ist ein Verfahren, das ermöglicht, große Metallteile im 3D-Druck herzustellen. WAAM orientiert sich dabei am Lichtbogenschweißen, wobei das Metall in Pulver- oder Drahtform geschmolzen

und dann Schicht für Schicht aufgetragen wird. Häufig verwendete Metalle sind Stahl, Aluminium und Titan. Entscheidend für die Qualität des gedruckten Teils ist ein gleichmäßiger Abstand des Schweißkopfs zur Schweißraupe. Bei abrupten Richtungswechseln oder sich überlagernden Kanten kann es aber zu „Schweißwulsten“ kommen, wodurch ein konstanter Abstand nicht mehr gegeben

ist. Dies führt zu Überhitzungen oder geometrischen Ungleichheiten, wodurch das gefertigte Teil unbrauchbar wird.

Motivation:

Klassische Metallverarbeitungstechniken, wie das Fräsen, haben einen hohen Materialverlust und sind dadurch oftmals kostenintensiv, aber auch zeitintensiv. WAAM ist sowohl kosten- als auch zeitgünstiger als diese Techniken. Jedoch sollen auch geometrisch aufwändigere Teile herstellbar sein, ohne dass das zuvor beschriebene Problem auftritt. Dazu sind weitere Schritte nötig, um die Qualität des gedruckten Teils zu sichern.

Lösung:

Um die Wulstbildung zu verhindern wird der Roboterarm des 3D-Druckers mit einer Schweißkamera versehen, die den Druckprozess überwacht. Die Schweißkamera ist auf den Punkt der Materialauftragung gerichtet und überwacht den Abstand des Schweißkopfs sowie die Position des Schweißdrahts. Dazu werden klassische Bildverarbeitungstechniken

verwendet, um deren Positionen zu bestimmen. Anhand dessen können die Parameter des 3D-Druckers automatisch mit einem CLC (Closed Loop Control)-System entsprechend dem Feedback der Kamera angepasst werden. Dies kann beispielsweise eine Anpassung der Geschwindigkeit und des Abstands der Düse oder der Durchflussmenge des Metalls umfassen, wodurch eine gleichmäßige Schweißnaht entsteht. Durch die Inline-Überwachung können somit Teile mit komplexer Geometrie gedruckt werden. Zudem können durch die eingesetzten Bildverarbeitungsmethoden Spratzer identifiziert werden, die beim Schweißprozess auftreten. Diese können auf Prozessinstabilitäten hinweisen. Mit der Kamera kann man Spratzer als kleine, helle Flecken erkennen, die sich vorübergehend um die Bearbeitungsstelle verteilen. Ebenfalls kann durch eine Überwachung der horizontalen Position des Schweißdrahts die Abnutzung des Kontaktrohrs festgestellt werden. Falls es hier zu einer Abweichung kommt, liegt der Schweißdraht nicht mehr perfekt in der Führung, wodurch vermehrt Ablagerungsdefekte auftreten können. Das Kontaktrohr muss bei zu starker Abweichung ausgetauscht werden.